こんなマニアックなブログに需要があるのか些か不明ですが、私のこだわりのポイントを知っていただきたいので解説させて頂こうと思います。

上の写真は先日発売になったばかりのWhale & Co.製ハーレー4速フレーム専用のコブラシートです。

おかげさまですごく好評でございまして、生産が追い付いていない状況で次回販売分からは抽選販売となるようです。

皆さま、いつも本当にありがとうございます。

さて、タイトルにもある通り、本日はWhale & Co.シートの裏面処理の表皮の裏面(リベットダウン製法)についてです。

こちらを解説するには、そもそもバイク用のシートの構造がどうなっているのかをご理解いただく必要がありますので、順に説明したいと思います。

シートの構造だあ!?んなことは解っとるわい!!

と、おっしゃる玄人なあなたは表皮の裏面(リベットダウン製法)からお読みくださいませ。

Contents

バイクシートの構造

そもそもバイクのシートは大きく分けて、

シートパン(シートベース)、構造用ウレタン、表皮の3つのパーツで構成されています。

シートパンとはバイクで言うフレームのようなもので、シートの骨格になる部分です。

ざっくり申しますと、このシートパンの上にウレタンが乗って、最後に表皮を被せてシートになります。

シートパン(シートベース)

シートパンは大きく分けて鉄やアルミなどの金属製とFRPやカーボンなどの樹脂製の2種類があります。

写真はWhale & Co.製のシートパンで、左が鉄製のリジットフレーム用、右がFRP製(樹脂製)の4速フレーム専用です。

金属製のシートパン

金属製と樹脂製はどちらもメリットとデメリットがありますが、チョッパー的な概念で申しますと、鉄製の方がやはりオールドスクールな感覚があります。

90年台より前のカスタムパーツメーカーのチョッパーシートはほぼ鉄製のシートパンを使用しています。

皆さんもスワップミートでビンテージのシートを買ってきて、ご自身の車両に合わせ、荒々しくグニャっ!と曲げて、シワも気にせず、、、サイズがちょっとアンバランスでも、、、

どうだ!これがチョッパーじゃい!!

と、やってらっしゃるのではないでしょうか。

それは非常にチョッパー的だと思います。

私もよくやっています。

そんなノリで作った車両がこれなんですが、実は私のピンクオレンジのショベルの過去の姿です。

かなり話が逸れてしまいましたが、、、

とにかく手で曲げられ、汎用のシートでもある程度自分のバイクに合わせられる。オールドスクールな感覚がある。この2点が鉄製のシートパンのメリットかと考えています。

デメリットとしては重いという事です。

ただスピードを求めないオールドスクールなチョッパーでは、重い方が重厚感あって良いじゃないか!という考え方もあるのであまり気にならないかもしれません。

現代でも特にラペラ社は創業より鉄製のシートパンをこだわって採用しており、とても重厚感のある仕上がりのシートを提供しています。

樹脂製のシートパン

バイクフレームの形が複雑になっている現代では軽くて複雑な造形が可能な樹脂製が使われる事が多いです。

ハーレーなどのメーカー純正のシートはほぼ樹脂製です。

逆に樹脂製のシートパンはあまり曲げると割れてしまいます。ただやはり走る系のジャンルの車両ですと軽さは正義ですので、これも一短一長です。

ちなみにWhale & Co.製のシートではオールドスクールな感覚を大事にしていますので

、4速フレーム専用シート以外は全て鉄製のシートパンを採用しています。

構造用ウレタン

シート用の構造ウレタンは、チップウレタンとモールドウレタンの2種類があります。

チップウレタン

チップウレタンとはリサイクル集成スポンジのことです。

これをシートベースに積み込んで、職人が手削りで造形していきます。

これはオーダーメイドのカスタムシートに多く見られる技法で、やはり熟練の技術を要します。

Whale & Co.製シートはこのチップウレタンを職人が一つ一つ手削りしています。モールドウレタンよりも圧倒的に手間がかかります。

モールドウレタン

モールドウレタンとは型の中で液体ウレタンを膨らませて造形したウレタンで、大量生産する純正シートやソファなどにも使われます。

発泡ウレタンとも呼ばれます。

どちらも座り心地や耐久性はほとんど変わりませんが、参考までにご紹介しました。

かなり話が逸れている感じがありますが、、、今回はリベットのお話ですのでウレタンの詳しいお話はまた今度!

表皮

表皮は皆さん一番目にする部分ですよね。

こちらはWhale & Co.製キング&クイーンシートの組み付け前の表皮です。

表皮の表面

表皮だけの状態でもうデザインの膨らみがあるのがお分かりいただけると思います。

これは表面のレザーとウレタンと裏生地をそれぞれ貼り付け、デザインラインをミシンで走る事でウレタンが膨らんで、このようなデザインが出来上がります。

あとはボタンの引き込みでこのモコモコ感を出していくのですが、

そうそう。このボタンの引き込みにはかなり拘っておりまして、バランス良く深く、嫌らしくならない程度に立体感を演出する絶妙な感覚で引き込んでいます。

この立体感がオールド感満載かと考えています。

表面の縫製とレザーのこだわりもお話ししたいのですが、かなり長くなってしまっていますのでこちらも次回お話ししますね。

Whale & Co.製シートには全ての材料、デザイン、使用感において一つ一つこだわりがあり、理由があってチョイスをしています。

このこだわりと、物作りにかける情熱と製品のクオリティは絶対の自信を持っており、どこのメーカーにも負けないプロダクトの制作を続けるべく、日々精進しています。

表皮の裏面(リベットダウン製法)

さて、ようやく表皮の裏面のリベットダウンのお話ですが、

ビンテージと呼ばれる90年代以前のカスタムメーカーのシートのほとんどが表皮とシートパンの接着をリベットの打ち込みで接着しています。

これは頑丈に接着する効果はもちろんのこと、やはりオールド感漂う見た目になり、プロダクトのクオリティを昇華させるのに一役買っていると考えています。

良いシートメーカーは必ずと言って良いほど、このリベットダウン製法です。

シートはまず裏を見ろ!それで全てがわかる。と言っても過言ではないでしょう。

そしてクオリティが高いぶん、当然手間もコストもかかってきます。

ボンド付けの方が組み付けは楽ですし、時間もかかりません。

さらにWhale & Co.製シートの場合、裏面の為だけにわざわざ専用のパーツを縫製しています。

どういう事かと申しますと、

こちらは70年代のシートですが、よく見ると側面のパーツと裏面のパーツが1枚のレザーで構成されていて、補強の縫製はありません。

対してWhale & Co.製のシートは側面と裏面が別々のパーツのレザー で構成されており、補強のダブルステッチが入っています。

この側面と裏面を別々のパーツで作るのはとても手間とコストがかかりますが、強度は圧倒的に上がり、また万が一何かあった時でもパーツごとの取り替え(縫い替え)が可能であり、製品としての寿命は桁違いにアップします。

見た目もとてもスタイリッシュでかっこいいです。

これをWhale&Co.ダブルステッチ&リベットダウン製法と名付け、ビンテージシートのディテールをさらにアップグレードし、製品に組み込みました。

さらにフェンダーやフレームに傷が入らないよう、リベットはかなり奥深くに収まる工夫も凝らしています。

何故わざわざここまで手間暇かけた作りをしているかと申しますと、この辺りのディテールは50年後、100年後にWhale & Co.製のシートがビンテージと呼ばれる年月が経った時に、圧倒的な差が出ると考えているからです。

何故50年前のシートが現代に残っているかということを考えまして、それは

デザイン性が優れている事、ブランド価値が高い事、そして何より製品としての質が高い事で、半世紀も前の製品が現代まで残っているのだという答えに行きつきました。

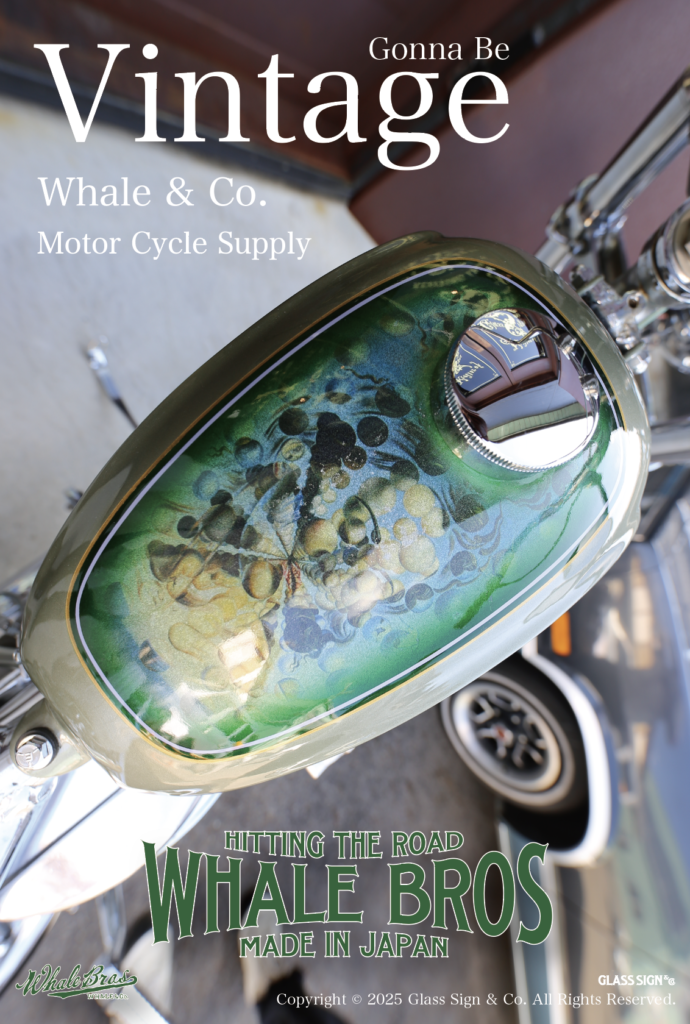

そして我々Whale & Co.の目指す物作りは“Gonna be Vintage”つまり“ビンテージになる過程”というコンセプトで制作をスタートさせています。

Whale & Co.はまだまだ若いブランドですが、大袈裟ではなくMade in Japanのプライドにかけ“ビンテージになる製品をこの現代で作り出したい”という想いを宿したプロダクトを生み出し続けたいと考えています。

“Gonna be Vintage”

情熱を注いだあなたの車両にふさわしい、最上のシートを是非お試しください。

最後までお読みいただきありがとうございました。

コメント